什么是电池Pack自动化生产线?

电池Pack自动化生产线是将电芯、模组、BMS(电池管理系统)、结构件、热管理系统、高低压线束等零部件,通过一系列自动化设备、机器人、物流系统和控制系统,按照预设的工艺流程和标准,高效、精准、可靠地组装成一个完整的动力电池包或储能电池包的生产线。

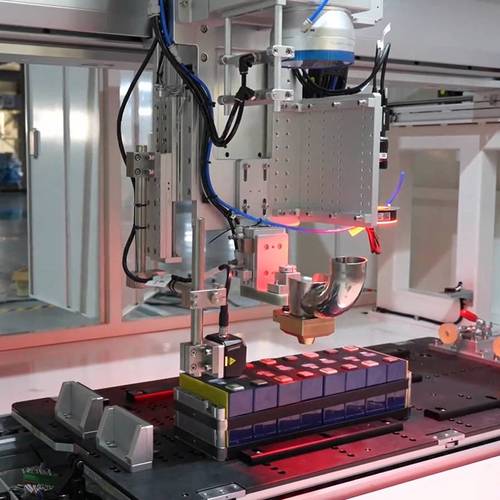

(图片来源网络,侵删)

其核心目标是:

- 提高生产效率:实现24/7不间断生产,大幅提升单位时间内的产量。

- 保证产品质量:减少人工干预带来的不确定性,通过自动化设备和视觉检测确保装配精度和一致性。

- 降低生产成本:长期来看,自动化可以减少对大量熟练工人的依赖,降低人力成本和人为错误导致的物料损耗。

- 提升生产安全性:将工人从高强度、高风险的岗位(如搬运重物、接触化学品)中解放出来。

- 实现数据化与智能化:通过MES等系统,实现生产过程的全程追溯、数据分析和优化。

电池Pack生产的主要工艺流程

一条完整的Pack生产线通常包含以下几个核心工段:

电芯/模组入工段

这是将电芯或预先组装好的模组安装到Pack箱体内的过程。

- 电芯来料检测:通过视觉系统、尺寸检测仪等,检查电芯外观、极性、尺寸是否合格。

- 电芯/模组搬运:使用机器人(通常是SCARA机器人或六轴机器人)配合专用的夹具,将电芯或模组从料盘或托盘中抓取。

- 涂胶/点胶:在Pack箱体或电芯/模组上涂上结构胶或导热胶,用于固定和导热。

- 电芯/模组入箱:机器人将电芯或模组精准地放入Pack箱体指定位置。

- 合箱:如果设计为分体式箱体,此工段会将上下箱体合拢并锁紧。

BMS(电池管理系统)装配工段

BMS是电池包的“大脑”,其装配精度要求极高。

(图片来源网络,侵删)

- PCB板来料检测:AOI(自动光学检测)设备检查PCB板是否有焊接缺陷、破损等。

- 元器件贴装:对于需要部分贴片的产线,会使用SMT设备。

- BMS支架/盒体安装:机器人或自动化设备将BMS支架或盒体安装到Pack箱体指定位置。

- FPC/线束连接:

- 高压线束连接:这是关键工序,通常由高精度拧紧机器人完成,确保每个螺丝的扭矩和角度都符合工艺要求,并记录数据。

- 低压线束/FPC(柔性电路板)连接:使用自动化压接设备或视觉引导机器人进行连接,确保连接可靠。

热管理组件装配工段

用于电池包的散热和加热。

- 水冷板/导热垫安装:机器人将水冷板放置在电芯/模组之间,并安装导热垫。

- 管路连接:自动化设备将水冷管的接头与水冷板进行连接和密封性测试。

Pack合箱与密封工段

将所有内部部件组装完毕后,对整个电池包进行封装。

- 最终合箱:将上盖和下箱体进行合拢。

- 涂胶/密封:在箱体接缝处涂上密封胶。

- 锁紧:使用多轴拧紧机器人或自动化拧紧枪,按照设定的顺序和扭矩将箱体螺栓锁紧。

检测与测试工段

这是保证Pack出厂质量的关键环节。

- 气密性测试:检测电池包是否泄漏,通常使用氦质谱检漏仪或压差法检漏设备。

- EOL(End of Line)下线测试:

- 电气性能测试:测试电压、内阻、绝缘电阻等。

- 通信功能测试:验证BMS与上位机或整车的CAN通信是否正常。

- 充放电测试:对电池包进行一次完整的充放电循环,验证其容量、能量和一致性。

- 高压互锁测试:确保高压回路的完整性。

- CCD视觉检测:对最终成品的装配完整性、外观等进行拍照检测。

包装与物流工段

- 清洁:对电池包表面进行清洁。

- 打码/贴标:将序列号、生产日期、二维码等信息打印或粘贴在电池包上。

- 成品下线:通过AGV/AMR(自动导引车/自主移动机器人)或输送线将成品送入成品仓库。

核心自动化设备与技术

-

工业机器人:

- 六轴机器人:应用最广泛,用于搬运、涂胶、装配等复杂任务。

- SCARA机器人:主要用于高速、平面的抓取和放置,如电芯入料。

- 协作机器人:与人共享工作空间,适用于柔性化要求高或需要人机协作的工位。

- 拧紧机器人:集成高精度电动拧紧枪,专门用于关键螺栓的锁紧。

-

专用自动化设备:

- 激光焊接/激光清洗设备:用于电芯之间的连接、极耳焊接等。

- 视觉系统:包括2D/3D视觉相机,用于引导机器人定位、尺寸测量、外观缺陷检测、二维码读取等。

- AGV/AMR:替代传统输送线,实现物料和成品的柔性化转运。

- 自动化测试设备:集成各种传感器和测试仪器,实现自动化测试和数据采集。

-

控制系统与软件:

- PLC (Programmable Logic Controller):产线的“神经中枢”,控制各个设备的逻辑顺序和联动。

- SCADA (Supervisory Control and Data Acquisition):用于监控整个产线的运行状态。

- MES (Manufacturing Execution System):制造执行系统,负责生产调度、质量管理、数据追溯、设备管理、绩效分析等,是实现智能工厂的核心。

- WMS (Warehouse Management System):仓库管理系统,管理原材料和成品的出入库。

行业趋势与挑战

趋势:

- 更高程度的柔性化:能够快速切换生产不同型号、不同规格的电池包,以适应多品种、小批量的市场需求。

- 智能化与数据驱动:利用AI和大数据分析,对生产过程进行预测性维护、工艺参数优化和质量预测。

- 数字化与虚拟调试:在产线建设前,通过数字孪生技术进行虚拟布局和仿真调试,缩短建设周期,降低风险。

- 集成化与模块化:将多个工序集成到一个模块化单元中,减少物流环节,提高空间利用率。

- 绿色与节能:产线设计更加注重能耗,如采用节能电机、能量回收系统等。

挑战:

- 投资成本高昂:一条高度自动化的Pack生产线初期投资巨大。

- 技术复杂度高:集成多种技术,对系统集成商和工厂的技术能力要求极高。

- 定制化需求强:不同车企、不同客户对电池包的结构、性能要求千差万别,导致产线需要大量定制化开发。

- 技术迭代快:电池技术(如固态电池、CTP/CTC技术)发展迅速,对产线的适应性提出挑战。

- 供应链稳定性:核心零部件(如机器人、传感器)的供应可能成为产线建设的瓶颈。

电池Pack自动化生产线是新能源汽车和储能产业的核心基础设施,它不仅仅是一台台设备的简单堆砌,而是一个集成了先进制造技术和精益管理思想的复杂系统,随着技术的不断进步,未来的Pack生产线将朝着更柔性、智能、高效、绿色的方向发展,为全球能源转型提供坚实的制造保障。