这是一个非常核心且复杂的话题,我将从以下几个方面为您展开:

(图片来源网络,侵删)

- 为什么需要热管理? —— 核心作用与重要性

- 热管理系统的构成 —— 主要部件及其功能

- 热管理的四大模式 —— 加热、冷却、保温、均衡

- 不同技术路线对比 —— 液冷 vs. 风冷

- 未来发展趋势 —— 更智能、更高效、更集成

为什么需要热管理?—— 核心作用与重要性

电池的性能、寿命和安全性与工作温度密切相关,热管理系统的核心目标就是将电池包的工作温度控制在最佳温度区间内(通常是 20°C - 35°C),并尽可能减小电芯之间的温差。

其重要性体现在以下三个方面:

a. 提升性能

- 低温性能: 在低温环境下(如冬季),电池内部的电解液粘度增大,锂离子迁移速度变慢,导致电池可用容量大幅下降,充电速度变慢,甚至无法充电,热管理系统通过预热,可以让电池迅速进入最佳工作温度,释放其全部性能。

- 高温性能: 在高温环境下,电池的化学反应速率加快,虽然能暂时放出更多功率,但会加速副反应,长期来看损害电池寿命,高温也限制了电池的充放电功率,以防发生过热风险。

b. 延长寿命

- 电池在过高或过低的温度下工作,内部的化学物质会发生不可逆的衰减,如正极结构破坏、负极析锂、电解液分解等。

- 温度不均会导致电芯之间产生不一致性,部分电芯过度使用而部分未充分利用,最终导致整个电池包提前失效。

- 精准的温度控制可以显著减缓这些衰减过程,将电池的使用寿命延长数年。

c. 保障安全

- 这是热管理系统最关键、最不容妥协的任务,电池在极端滥用条件下(如过充、过放、短路、碰撞、高温)可能发生热失控。

- 热失控是一个链式反应:一个电芯过热 -> 产热急剧增加 -> 温度飙升 -> 引发周围电芯连锁反应 -> 最终导致起火、爆炸。

- 热管理系统通过高效的散热和温度监控,能够及时发现异常并启动保护措施(如降功率、断电),为乘员争取宝贵的逃生时间,是新能源汽车安全的第一道防线。

热管理系统的构成

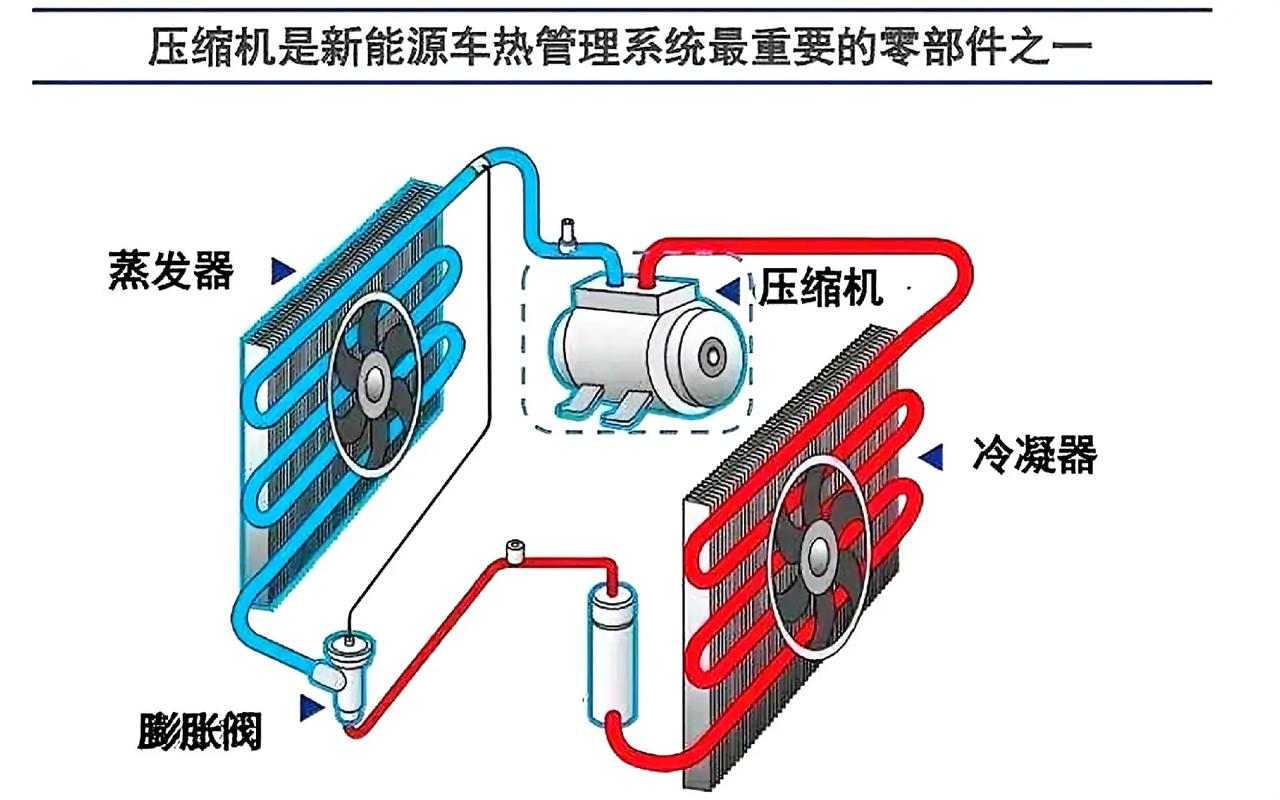

一个完整的电池热管理系统通常由以下几个核心部分组成:

- 传感器: 分布在电池包内部的关键位置,用于实时监测每个模组或关键电芯的温度、电压和电流,数据是热管理系统决策的基础。

- 控制器: 即电池管理系统的热管理控制单元,它接收传感器的数据,与整车控制器通信,并根据预设的控制策略,下达加热或冷却的指令。

- 执行机构:

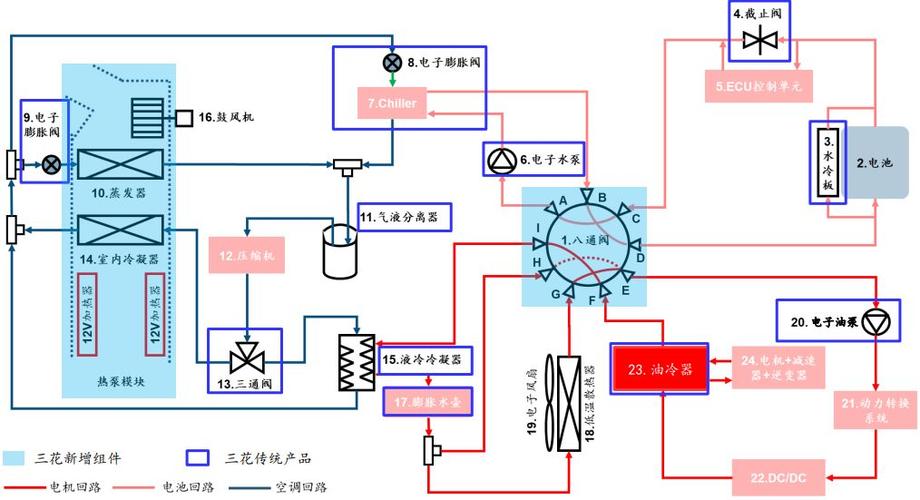

- 冷却回路: 主要由冷却液、水泵、散热器(Chiller/冷凝器)、电子膨胀阀和冷板等组成,冷却液在冷板中流过,带走电池产生的热量,再通过水泵将热量传递到散热器,最后由风扇或空调系统将热量散发到环境中。

- 加热回路: 主要由PTC加热器或热泵系统的加热模块组成,PTC加热器直接用电能加热冷却液,结构简单但能效较低,热泵系统则可以从环境中“搬运”热量,能效更高。

- 风冷回路: 主要由风机和风道组成,通过流动的空气直接或间接带走电池热量,结构简单,但冷却效率远低于液冷。

- 热交换界面: 用于将电池产生的热量高效地传递给冷却介质,最常见的是液冷板,它通常与电池模组或电芯紧密贴合,内部有精细的流道,冷却液在其中流过。

热管理的四大模式

根据不同的环境条件和工况,热管理系统会切换不同的工作模式:

(图片来源网络,侵删)

a. 冷却模式

- 场景: 快速充电、激烈驾驶(如高速、急加速)、高温环境。

- 目标: 强制散热,将电池温度控制在最佳区间。

- 过程: 控制器检测到温度过高 -> 启动水泵 -> 冷却液在冷板和电池间循环 -> 流经散热器 -> 散热器风扇启动 -> 热量散入环境,对于高端车型,会使用热泵系统,利用空调系统的冷凝器进行高效冷却。

b. 加热模式

- 场景: 冬季低温环境下充电或启动车辆。

- 目标: 预热电池,使其达到适宜工作的温度。

- 过程:

- PTC加热: 控制器启动PTC加热器,加热流经其中的冷却液,被加热的冷却液再去给电池预热。

- 热泵加热: 启动热泵系统,从车外空气中吸收热量(即使空气很冷也含有热能),通过制冷剂循环将其“泵”入电池回路进行加热,能效比远高于PTC。

- 交流充电预热: 在充电开始前,可以利用充电桩的交流电为电池进行缓慢预热,对电池更友好。

c. 保温模式

- 场景: 电池温度已达到最佳区间,但车辆停止或低速行驶,环境温度较低。

- 目标: 保持电池温度,减少能量消耗。

- 过程: 系统会切断冷却液与外界的连接(关闭水泵和风扇),让冷却液在电池包内部小循环,利用电池自身的余热或加热器进行微调,维持温度稳定。

d. 均衡模式

- 场景: 电池包长期使用后,各电芯之间产生不一致性,导致部分电芯温度偏高或偏低。

- 目标: 使各电芯温度趋于一致,发挥电池包的整体性能。

- 过程: 控制器通过分析各电芯温度数据,对温度偏高的区域进行加强冷却,对温度偏低的区域进行适当加热,实现温度的精细化管理。

不同技术路线对比

目前主流的电池热管理技术是液冷,而风冷多用于一些低端车型或特定场景。

| 特性 | 液冷 | 风冷 |

|---|---|---|

| 冷却效率 | 高,比热容大,散热快,能应对高功率充放电。 | 低,比热容小,散热慢,仅适用于低功率场景。 |

| 温度均匀性 | 好,可以通过设计流道实现精准控温和均衡。 | 差,气流分布不均,易导致电池包内部温差大。 |

| 系统复杂度 | 高,部件多(水泵、管路、冷板等),成本高,维修复杂。 | 简单,结构简单,成本低,易于维护。 |

| 适用车型 | 主流中高端车型,尤其是追求长续航、快充性能的车型。 | 部分低端车型或早期A00级车。 |

| 安全性 | 高,冷却液不导电,泄漏风险相对较低。 | 较低,空气可能带入灰尘、湿气,存在安全隐患。 |

随着新能源汽车向高能量密度、高功率快充方向发展,液冷技术已成为绝对的主流和标配。

未来发展趋势

电池热管理系统正在向以下几个方向快速演进:

-

与整车热管理系统高度集成:

- 不再是独立的电池热管理,而是与座舱空调、驱动电机电控、充电系统等共享热源(如热泵)和散热回路。

- 冬天时,热泵系统优先为电池和座舱供暖;夏天时,用空调的冷媒直接为电池降温,效率更高,能耗更低,这被称为“全域热管理”。

-

热泵技术成为主流:

相比PTC,热泵能效比高,可以显著降低冬季续航里程的折损,随着成本下降和技术成熟,搭载热泵系统的车型越来越多。

-

智能与主动热管理:

- 结合大数据和AI算法,根据路况、天气、用户习惯等预测未来的温度变化,提前启动预热或预冷。

- 在用户出发前15分钟,根据导航目的地(如山顶)自动为电池降温,确保全程性能。

-

新材料与新结构的应用:

- 相变材料: 在电池包中填充相变材料,可以在电池温度升高时吸收大量潜热,起到“缓冲”作用,使温度变化更平缓,对快充场景特别有效。

- 直冷技术: 将制冷剂直接流经电池包内部的冷板,省去中间的冷却液循环环节,效率更高,结构更紧凑。

新能源汽车电池热管理系统是车辆的“心脏起搏器”,它通过精准、高效、智能的温度控制,直接决定了电池的性能、寿命和安全,从最初简单的风冷,到如今主流的液冷,再到未来集成的全域热管理和热泵技术,热管理技术的每一次革新都在推动新能源汽车向着更远、更快、更安全的方向发展,它是新能源汽车核心技术中至关重要的一环。